Kalkulator kosztów wydruku 3D – jak obliczyć materiał, czas, energię, amortyzację i marżę

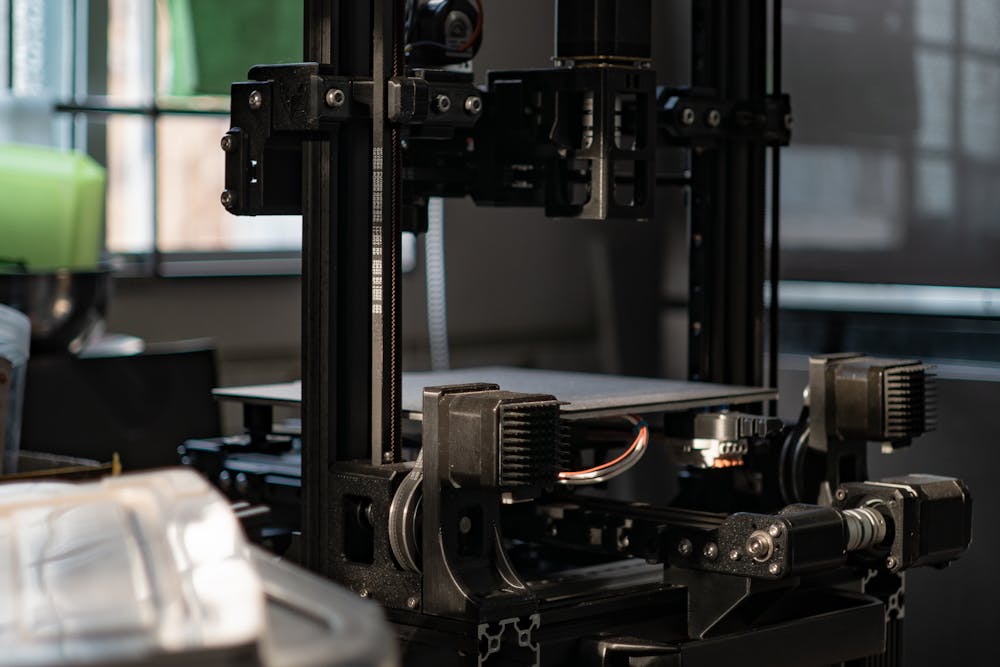

Redakcja 1 listopada, 2025Biznes i finanse ArticleŚwiat druku 3D rozwija się z zawrotną prędkością. Od prototypowania po produkcję małoseryjną – coraz więcej firm i pasjonatów zastanawia się, jak realnie obliczyć koszt wydruku 3D. To nie tylko kwestia ceny materiału, ale również czasu pracy maszyny, zużytej energii, amortyzacji sprzętu i oczywiście marży, która decyduje o rentowności działalności.

Rola materiału w kalkulacji kosztów wydruku 3D

Podstawowym czynnikiem wpływającym na koszt wydruku 3D jest materiał, z którego wykonywany jest model. W zależności od rodzaju technologii – FDM, SLA czy SLS – różnią się one nie tylko ceną, ale też właściwościami mechanicznymi i efektywnością zużycia. Dla technologii FDM dominują filamenty takie jak PLA, PETG, ABS czy nylon, których cena za kilogram może wahać się od 50 do 200 zł. W druku żywicznym (SLA/DLP) stosuje się żywice fotopolimerowe, często droższe – od 300 do 700 zł za litr, natomiast w technologii proszkowej SLS wykorzystywany jest PA12 lub PA11, co podnosi koszt materiału nawet do 800 zł/kg.

Koszt materiału należy liczyć proporcjonalnie do masy zużytego surowca – zwykle wskazywanej w gramach. W kalkulatorze kosztów powinno się uwzględnić także odpad technologiczny, który może stanowić 5–15% całkowitej masy, w zależności od zastosowanego wsparcia (supportów) czy błędów druku. Profesjonalne kalkulatory biorą pod uwagę również gęstość wypełnienia – im wyższa, tym większe zużycie filamentów i tym samym wyższy koszt.

Nie można zapominać, że jakość materiału wpływa także na czas druku i trwałość wydruku. W przypadku tanich filamentów o nierównej średnicy (np. 1,75 mm ±0,1 mm), może dojść do zwiększenia zużycia, awarii ekstrudera lub konieczności ponownego wydruku. Dlatego dokładny wybór materiału jest jednym z kluczowych elementów rzetelnej wyceny projektu 3D.

Czas druku i jego wpływ na końcowy koszt produkcji

Drugim, często niedocenianym elementem kalkulacji jest czas druku, który bezpośrednio przekłada się na koszt pracy urządzenia i operatora. Nawet jeśli drukarka działa automatycznie, jej praca zajmuje zasoby – sprzęt, przestrzeń roboczą i energię. Dlatego każdy kalkulator kosztów powinien dokładnie uwzględniać liczbę godzin potrzebnych na wykonanie wydruku.

Na czas druku wpływają między innymi:

-

prędkość druku (mm/s),

-

wysokość warstwy,

-

złożoność modelu 3D,

-

liczba detali i konieczność stosowania podpór,

-

temperatura ekstrudera i stołu roboczego.

Z ekonomicznego punktu widzenia, czas druku jest parametrem o dużym znaczeniu przy seryjnej produkcji – przy dłuższych wydrukach (np. powyżej 10 godzin) rośnie nie tylko koszt energii, ale i ryzyko błędu, co może wymagać ponownego rozpoczęcia procesu. Przedsiębiorstwa profesjonalne doliczają również stawki roboczogodziny maszyny, często w przedziale od 10 do 50 zł/h, w zależności od klasy drukarki (biurkowa, półprofesjonalna, przemysłowa).

Dodatkowo, czas drukowania należy rozpatrywać w kontekście wydajności operacyjnej – im dłużej drukarka jest zajęta jednym zleceniem, tym mniej projektów może zostać zrealizowanych w danym czasie. Dlatego doświadczeni operatorzy wykorzystują oprogramowanie do optymalizacji czasu druku (np. Cura, PrusaSlicer, Simplify3D), które umożliwia skrócenie procesu bez pogorszenia jakości.

Energia i amortyzacja sprzętu w modelu wyceny usług 3D

W kalkulacji kosztów wydruku 3D bardzo często pomijanym, a niezwykle istotnym elementem, jest zużycie energii elektrycznej oraz amortyzacja sprzętu. Oba czynniki mają kluczowe znaczenie, szczególnie w dłuższej perspektywie prowadzenia działalności usługowej. Drukarka 3D, nawet domowa, to urządzenie elektryczne, które potrafi pracować nieprzerwanie przez kilkanaście godzin, zużywając prąd o mocy od 80 do nawet 500 watów.

Aby poprawnie oszacować koszt energii, należy znać średnią moc pobieraną przez urządzenie oraz czas pracy. Na przykład, jeśli drukarka zużywa 200 W i druk trwa 8 godzin, zużycie energii wynosi 1,6 kWh. Przy średniej stawce 1 zł za 1 kWh daje to 1,60 zł kosztu energii dla jednego wydruku. W skali miesiąca, przy kilkudziesięciu projektach, różnice w rachunkach za prąd mogą być już zauważalne.

Nie mniej ważna jest amortyzacja sprzętu. Każda drukarka ma określoną żywotność – po pewnym czasie zużywa się głowica, łożyska, paski napędowe czy zasilacz. Do tego dochodzą okresowe serwisy i kalibracje. Realna żywotność drukarki FDM szacowana jest na około 5 000–10 000 godzin pracy, a w przypadku sprzętu profesjonalnego nawet na 20 000 godzin. Dlatego w kalkulacji należy uwzględnić koszt zakupu urządzenia, podzielony przez przewidywaną liczbę godzin użytkowania.

Przykładowo: drukarka kosztująca 5 000 zł i działająca przez 5 000 godzin generuje koszt amortyzacji na poziomie 1 zł za godzinę druku. Do tego warto doliczyć koszt eksploatacji – wymiana dysz, stołów grzewczych, smarowanie osi czy zakup nowych filamentów testowych. Uwzględnienie tych kosztów w kalkulatorze pozwala określić rzeczywisty koszt jednostkowy druku, który jest niezbędny do prawidłowego wyliczenia ceny dla klienta.

Jak obliczyć marżę i zysk w druku 3D

Ostatnim, ale najważniejszym etapem w tworzeniu kalkulatora kosztów wydruku 3D jest wyliczenie marży i finalnego zysku. To właśnie ten element decyduje o tym, czy działalność jest rentowna, czy też funkcjonuje na granicy opłacalności. Marża musi uwzględniać nie tylko wszystkie koszty bezpośrednie, ale również pośrednie – takie jak czas przygotowania modelu, obsługa klienta, pakowanie i wysyłka.

Aby obliczyć marżę w sposób rzetelny, warto postępować według kilku kroków:

-

Zsumuj wszystkie koszty podstawowe: materiał, energię, czas pracy drukarki, amortyzację sprzętu.

-

Dodaj koszty pośrednie: praca operatora, czas projektowania, serwis, marketing, podatki.

-

Określ pożądany poziom marży – w usługach druku 3D zwykle waha się on od 20% do 60%, w zależności od złożoności projektu i konkurencyjności rynku.

-

Ustal cenę końcową, dodając marżę do całkowitego kosztu produkcji.

Przykładowo, jeśli całkowity koszt wydruku wynosi 30 zł, a firma planuje marżę 40%, cena końcowa dla klienta powinna wynosić 42 zł. Warto jednak pamiętać, że w branży druku 3D marża nie zawsze jest stała – przy bardziej wymagających projektach (np. wydrukach technicznych z PEEK, PC czy carbonu) może sięgać nawet 100%, co rekompensuje wyższy poziom ryzyka i większe zaangażowanie operatora.

Dobrze skonstruowany kalkulator kosztów wydruku 3D umożliwia nie tylko dokładne planowanie ceny usług, ale także analizę rentowności poszczególnych zleceń. Dzięki temu przedsiębiorca może podejmować racjonalne decyzje dotyczące inwestycji w sprzęt, materiały i rozwój technologiczny. W świecie, gdzie precyzja i transparentność mają coraz większe znaczenie, taka wiedza staje się kluczem do sukcesu w branży addytywnej.

Więcej na ten temat: https://hd-biznes.com

You may also like

Najnowsze artykuły

- Jak wybrać terapeutę, gdy nie wiesz, czego naprawdę potrzebujesz

- Jak przygotować brief na stronę internetową, żeby nie przepłacać i uniknąć poprawek

- Jak wybrać gramaturę dzianiny dresowej na bluzy, spodnie, sukienki i kocyki

- Zadania i przypomnienia dla klienta w programie do warsztatu samochodowego – nowoczesna alternatywa dla papierowego notesu

- Nauka informatyki jako fundament kariery w cyberbezpieczeństwie

Kategorie artykułów

- Biznes i finanse

- Budownictwo i architektura

- Dom i ogród

- Dzieci i rodzina

- Edukacja i nauka

- Elektronika i Internet

- Fauna i flora

- Film i fotografia

- Inne

- Kulinaria

- Marketing i reklama

- Medycyna i zdrowie

- Moda i uroda

- Motoryzacja i transport

- Nieruchomości

- Prawo

- Ślub, wesele, uroczystości

- Sport i rekreacja

- Turystyka i wypoczynek

Dodaj komentarz